Abfallreduktion in Lieferketten

Inspiriert vom Konzept der Abfallreduktion in der traditionellen Fertigung hat der 3D-Druck das Potenzial, die Kosten in Lieferketten um 50-90% zu senken. Dies wird durch die bedarfsgesteuerte Produktion erreicht, die es Herstellern ermöglicht, ein einzelnes Bauteil in einem einzigen Arbeitsgang zu erstellen. Die Präzision des 3D-Drucks minimiert den Materialverbrauch und zeigt somit seine umweltfreundliche Wirkung auf die gesamte Lieferkette.

In einer Nachhaltigkeitsstudie der Universität Lissabon wurde der Umwelteinfluss des metallischen 3D-Drucks im Vergleich zur konventionellen Fertigung bewertet. Die Studie ergab erhebliche Materialeinsparungen von 40% bis 70%, begleitet von einer spürbaren Reduzierung des Umwelteinflusses von 12% bis 47% für das im 3D-Druck hergestellte Bauteil. Diese Ergebnisse unterstreichen die signifikanten ökologischen Vorteile, die mit der Einführung des 3D-Drucks in metallverarbeitenden Prozessen verbunden sind.

Anpassung und lokalisierte Produktion

In einer von 3D-Druck dominierten Welt erfährt der traditionelle Fertigungsprozess eine bedeutende Neugestaltung. Waren werden in der Nähe des Verbrauchers gedruckt, was die Notwendigkeit des Transports von Artikeln über große Entfernungen beseitigt. Dies reduziert nicht nur die Versandkosten, sondern entspricht auch der umweltfreundlichen Praxis der lokalisierten Produktion, wodurch der CO2-Fußabdruck im Zusammenhang mit Langstreckentransporten minimiert wird.

Recycling von Materialien

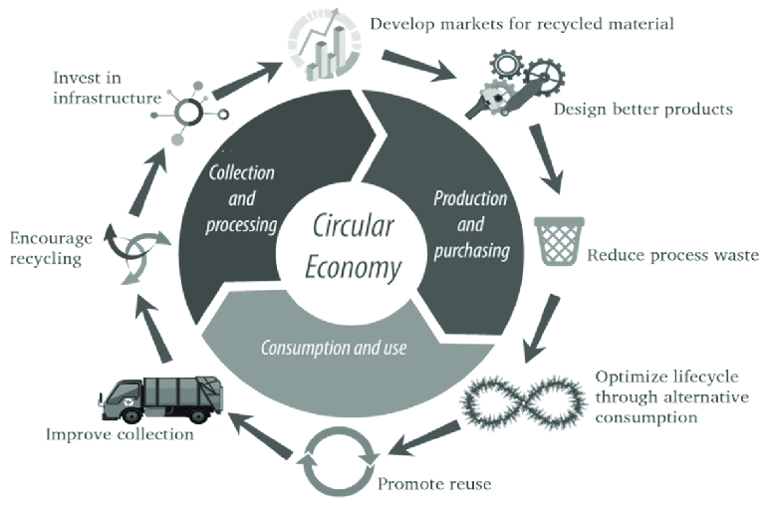

Der 3D-Druck ermöglicht Nachhaltigkeit durch die Verwendung recycelter Materialien im Einklang mit dem Konzept der Kreislaufwirtschaft, das den Umwelteinfluss von Plastikabfällen verringert. Laufende Bemühungen zur Entwicklung umweltfreundlicher und bio-basierter Materialien für den 3D-Druck sollen das ökologische Profil dieser Technologie weiter verbessern.

Source: Sustainable Global Resources Ltd.-Recycling Council of Ontario.

Energieeffizienz & Leichtbauweise

Der additive Fertigungsprozess ermöglicht auch die Erstellung von leichtgewichtigen Strukturen und optimierten Designs. Dies kommt nicht nur Branchen wie Luft- und Raumfahrt und Automobilwesen in Bezug auf Kraftstoffeffizienz zugute, sondern trägt auch zu allgemeinen Energieeinsparungen bei.

Die Additive Manufacturing Green Trade Association (AMGTA) führte eine Studie durch, die einen direkt vergleichenden 3D-gedruckten Luft- und Raumfahrtkomponenten mit seinem konventionell hergestellten Gegenstück gegenüberstellte. Während die abschließende Bestimmung darüber, welche Fertigungsmethode mehr Energie verbrauchte, schwer zu treffen war, unterstrichen die Ergebnisse die tiefgreifende Auswirkung der Einbeziehung von 24 dieser speziell entwickelten, 50% leichteren 3D-gedruckten Komponenten auf die Kohlenstoffemissionen des Flugzeugs. Das Ergebnis war eine bemerkenswerte Einsparung von 13.376 kg Emissionen für jede 1 kg Gewichtsreduktion.

Prototypenbau und Iteration

Die schnellen Prototyping-Fähigkeiten des 3D-Drucks tragen zur umweltfreundlichen Fertigung bei, indem sie die Notwendigkeit physischer Prototypen reduzieren, die durch traditionellere, ressourcenintensivere Methoden hergestellt werden. Die Geschwindigkeit und Effizienz der iterativen Gestaltung mit additiver Fertigung unterstützen einen nachhaltigeren Ansatz für die Produktentwicklung.

Source: Bugatti 3D-Print. (2018, January 22). Bugatti. https://newsroomcdn.bugatti.com/w_3600,q_75/s3-newsroom-bugatti/c35d4e69-5dc5-4749-a7d3-b640e6d5b807.webp

Eine robuste Bremszange aus Titan, mittels 3D-Druck hergestellt, beeindruckt durch ihre extreme Festigkeit sowie reduziertem Gewicht. Mit einer Zugfestigkeit von 1.250 N/mm² und einer Materialdichte von über 99,7% setzt sie neue Maßstäbe. Im Vergleich zu ihrem Aluminium-Gegenstück erreicht sie eine beeindruckende Gewichtsreduktion von etwa 40%. Diese Hightech-Zange, gefertigt aus der Titanlegierung Ti6Al4V, wird exklusiv im Bugatti Chiron eingesetzt. Die herausragenden Vorteile umfassen Teilekonsolidierung, eine 40-prozentige Massenreduktion und ein Endprodukt, das um 20% stärker ist.

Die Zukunft der umweltfreundlichen Logistik mit additiver Fertigung

Wenn wir in die Zukunft blicken, bietet die kontinuierliche Entwicklung der 3D-Drucktechnologie und ihre Integration in die Logistik nicht nur Effizienzgewinne, sondern verspricht auch einen umweltbewussteren Ansatz. Die Kombination aus Abfallreduktion, nachhaltigen Materialien und lokalisierter Produktion positioniert den 3D-Druck als einen Schlüsselspieler bei der Gestaltung der umweltfreundlichen Zukunft der Logistikbranche. Die Reise zu einer nachhaltigen und effizienten Logistiklandschaft hat begonnen und wird durch das transformative Potenzial des 3D-Drucks und das Engagement für Umweltverantwortung vorangetrieben.